微成型通常指成形零件的尺寸至少在二维方向上小于1mm的技术,随着信息和微电子技术的迅速发展,微小元器件的需求量日益增多。

铁基金属玻璃粒子作为一种优良的微成型材料,其用于制造微成型零件有两大优点:一是性能优异,金属玻璃的结构为非晶相,具有高强度、高硬度、低杨氏模量和高弹性极限等不同于传统晶态金属材料的力学性能。二是金属玻璃材料表现出超塑性,微成型时尺寸效应几乎不存在,能够完好的与模具契合,施加一定的压力即可成型并还保持非晶相状态。

目前的金属玻璃临界冷却速率很难通过直接测量得到,而脉冲微孔喷射法制备的粒子形状为球形,尺寸一致,偏差小,便于建立模型,且由于其粒径可控,能够对粒子尺寸、气体氛围、下落速率等参数进行单独控制,最大限度的消除了粒子形状不规则带来的实验误差和理论计算中的误差,用于计算冷却速率会更加精确。

(1)制备母合金

Fe60Ni7.5Mo7.5P10C10B5母合金采用高纯的单质原料在真空感应炉下进行熔炼,以得到成分精确的合金,鉴于合金成分中的磷(P)元素若以纯元素的形式在感应炉中熔炼会挥发,故以颗粒状Fe3P为原料配置。

(2)制备金属玻璃粒子

将制备出的母合金打磨清洗后装入脉冲微孔喷射设备中,图1为该设备的装置示意图。

图1:脉冲微孔喷射设备装置示意图

其装置主要由喷射系统、差压系统、压电陶瓷驱动系统、温控系统、真空系统、粒子收集系统等部分组成。

(1)金属玻璃粒子的粒径分布和表面形貌分析

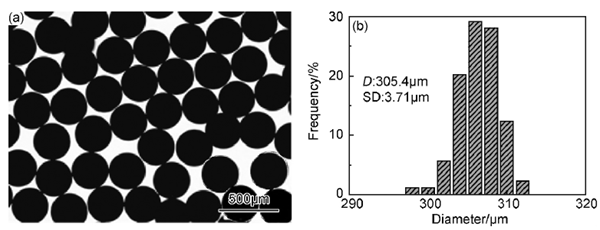

采用有底部光源的光学显微镜照射载玻片上的粒子得到粒子的阴影图像,并对制备得到的铁基金属玻璃粒子的平均粒径D、粒径标准差SD和球形度S的数值进行测量,图2为其中一组粒子的光学显微镜图像及其粒径分布图。

图2:金属玻璃粒子的OM图像(a)及其粒径分布曲线图(b)

结果表明本方法制备的铁基金属玻璃粒径范围为150~400μm,标准偏差在3.16~9.25μm,球形度在95%以上。可以发现POEM方法制备的微粒子有粒径分布窄、球形度高的特点。

图3:不同粒径的金属玻璃粒子扫描电镜图像

图3为制备的174μm和373μm金属玻璃粒子的扫描电镜图像,右上角为单颗粒子的放大图像,从图中可以看到制备的粒子呈球形,粒径分布均匀,没有卫星滴,并且样品表面明亮光滑,没有明显的缺陷,说明样品表面为完全非晶态。

(2)金属玻璃粒子的内部结构和热力学分析

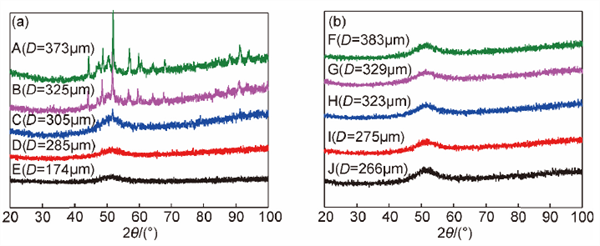

通过对样品进行XRD分析可以清楚地知道粒子内部的相组成,对于晶体,其XRD图像为数个尖锐的衍射峰,而对于非晶体,其图像为漫散射峰。

图4所示为不同气体氛围下制备的不同粒径的金属玻璃粒子的XRD图像。

图4:不同粒径的金属玻璃粒子的XRD图像 (a)Ar气氛;(b)He气氛

从图4(a)中可以看出随着粒径逐渐增加,粒子的图像上出现的尖峰越来越多。对于Ar气氛下制备的粒子,当粒径小于285μm时,其XRD图像为完全的漫散射峰。当粒径到达305μm时,其图像上出现了较小的尖峰,说明此时粒子内部已经不是完全的非晶相,有了小部分结晶相;当粒径增大到373μm时,图像中的尖峰变多,说明此时粒子内部的结晶相更多。这是因为液滴在降落过程中小液滴冷却的快,大液滴冷却的慢,因此粒径越小越容易得到完全非晶相粒子。对于He气氛下制备的金属玻璃粒子,因为He气的热导率远高于Ar气,液滴在冷却过程中热量更容易传递给周围环境,因此在He气氛下得到的完全非晶相粒子的粒径更大,从图4(b)中可以看出,粒径在383μm以下的粒子XRD图像均为完全的漫散射峰,即在He气氛下制备的粒子全为非晶相。

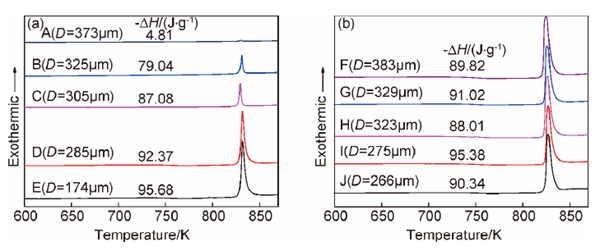

图5为不同气体氛围下不同粒径的金属玻璃粒子的DSC图像。

图5:不同粒径的金属玻璃粒子的DSC图像

从图5中可以看出,随着温度的升高,在830K左右均出现了一个尖锐的放热峰,这说明金属玻璃粒子在这个温度范围内由非晶态转变为晶态并放出热量。从图5(a)中不难发现,在Ar气氛下的粒子随着粒径从小到大增加,放出的热量越来越少。这说明随着粒径的增大,粒子中结晶相的含量逐渐增加,粒径较小时,粒子内部为完全非晶相,随着粒径进一步增大,粒子为非晶和晶体的混合相,当粒径达到373μm时,其放出的热量仅有4.81J/g,说明此时粒子内大部分为结晶相,非晶相的含量已经很少,而对于图5(b)中He气氛下制备的粒子,其基本上都保持了完全非晶相的状态,在非晶态转化为晶态的放热阶段均放出了大量的热。

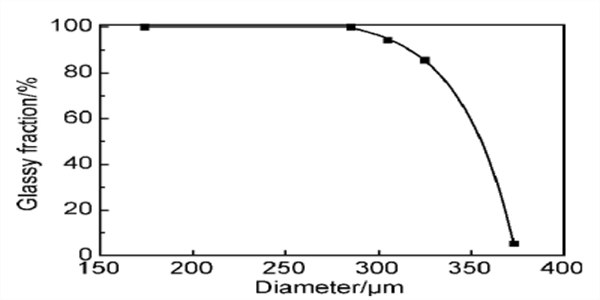

(1)金属玻璃粒子中的非晶相占比

根据上述研究可以发现随着粒径的增大,金属玻璃粒子中的非晶相含量减小,相变焓也逐渐减少,相变焓是材料从非晶态转变为晶态所放出的热量。

图6:金属玻璃粒子中非晶相占比与粒径的关系图

图6为金属玻璃粒子中非晶相占比与粒径的关系图。从图中可以看出随着粒径增加,粒子内部会从完全非晶状态向晶态发生转变,在粒径为285μm以下时粒子为完全的非晶相,超过285μm时其非晶相含量的占比随着粒径增加而减小,其原因是不同粒径的粒子在下落时冷却速率不同。

(2)金属玻璃粒子中临界冷却速率计算

对于金属玻璃粒子,其冷却速率很难在其下落过程中直接测量,通常是建立模型来进行计算。对于POEM方法,因为其能够在一定条件下稳定制备出粒径单一、热历史一致的粒子,为理论计算建立模型提供了很大方便,该方法可以更为精确的分析粒子冷却速率。

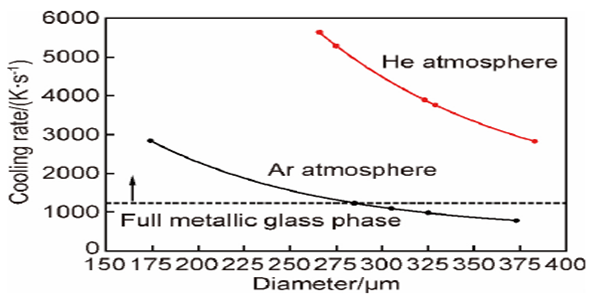

图7为金属玻璃粒子冷却速率和粒径的关系图。

图7:金属玻璃粒子冷却速率和粒径的关系图

从图7可以看出,粒子的冷却速率随粒径的增加呈对数形式下降,粒径较小时冷却速率快,粒径较大时冷却速率慢。对于该种金属玻璃,在Ar气氛要达到完全非晶粒子,则其冷却速率应大于1300K/s,在He气氛粒子的冷却速率远大于这个值,因此在He气氛下制备得到的粒子全部为非晶相。

(1)利用脉冲微孔喷射法可以制备得到粒径均匀,球形度高,热历史一致的Fe60Ni7.5Mo7.5P10C10B5单分散铁基金属玻璃粒子。

(2)对粒子进行分析检测发现,随着粒径增加,其内部结构逐渐由完全非晶相向晶体相转变。

(3)通过对粒子冷却速率计算可知,脉冲微孔喷射法制备的金属玻璃临界冷却速率应大于1300K/s。脉冲微孔喷射法为制备金属玻璃粒子提供了一种新的途径,并且可作为研究临界冷却速率的一个重要手段。

来源:材料工程 2018年第46卷第10期 董伟 李文畅 许富民 韩阳 张伟《单分散铁基Fe60Ni7.5Mo7.5P10C10B5金属玻璃球形粒子的制备及评价》