非晶合金由于不存在位错、孪晶等微观结构缺陷,大多数在室温下的宏观塑性变形十分有限,这严重制约着非晶合金作为高强度工程材料的应用。然而,非晶合金在过冷液态区内却表现出粘性流体特征,具有较好的微成形能力,其特性研究极具发展前景。

人们对非晶合金超塑性流变机理及微成形能力研究时发现,随着零件尺度的减小,非晶过冷液的表观粘度和成形载荷急剧增加,表现出明显的几何尺寸效应。现有的研究主要集中在两个方面,即通过优化温度和应变速率等工艺参数,或者引入振动来降低粘度以提高其成形能力。

微塑性振动辅助成形理论研究

振动作为一种能量,对材料微观结构会有一定的影响,在稳态流变时,振动会引起材料内部结构破坏进程,从而影响剪切速率,当剪切速率加大时,破坏进程大于松弛过程,黏度随剪切速率加快而降低;在动态流变时,流体的动态黏度还与加载频率有关。振动载荷的作用机理主要体现在对非晶合金自由体积的影响和表面效应两个方面。

1.1 振动载荷对非晶合金微成形自由体积影响机理

非晶合金振动微成形工艺中,频率较低时,大部分形变都是黏性流动的贡献,这种形变产生不可回复的能量耗散。而当频率增高时,黏性流动时间很短,即原子结构来不及重排,此时弹性形变将占优势,而大部分弹性能量都是可回复的,所以频率增大时能量的耗散减小,黏度大大降低,非晶合金的微成形能力增强。自由体积涨落模型认为非晶合金的塑性形变是通过局部单个原子的跃迁来实现的,类似于原子的扩散。

1.2 振动载荷对非晶合金微成形表面效应影响机理

非晶合金和模具之间的界面摩擦行为主要受到非晶合金流动特征的影响。这种界面摩擦的存在影响非晶合金的成形能力,其本质是由于界面摩擦的存在影响了材料的流动行为,使材料的流动趋于不均匀,从而影响非晶合金的充模成形能力。随着成形尺寸的减小界面摩擦的影响变得越加明显,一方面是由于随着成形尺寸的减小,成形件的比表面积增大,界面摩擦力增大,需要的成形力增加;另一方面,成形尺寸减小而界面摩擦影响区域的大小不变,从而非晶合金流动的不均匀性增加,成形能力降低。振动力场通过降低非晶合金的粘度,使非晶过冷液与模具的界面摩擦模型转向黏着模型,从而降低了摩擦因数,促进了其微成形。

1.3 非晶合金超声振动辅助微成形机理

与晶态材料不同,非晶合金结构均匀,没有晶态材料中的位错等超声能量吸收源,300 KHz以上的高频振动会破坏非晶合金的玻璃态结构,而低频振动则没有此现象,说明非晶合金对低频振动的吸收不明显。

体积效应和表面效应是超声振动辅助塑性成形中流动应力降低的两大效应。对于将超声振动场引入到非晶过冷液流变成形中,由于压板发生超声频振动,导致了变形过程中内应力和摩擦力周期性消失,宏观上表现为变形抗力的降低和摩擦条件的改善。

微塑性振动辅助成形实验研究

目前研究较多的微成形工艺有微冲压、微体积成形、微超塑成形、微注塑、微压铸等。关于非晶合金振动辅助微成形的实验研究主要集中在振动挤压和振动压缩等成形工艺。

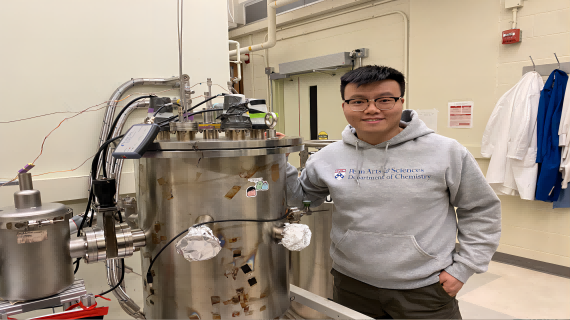

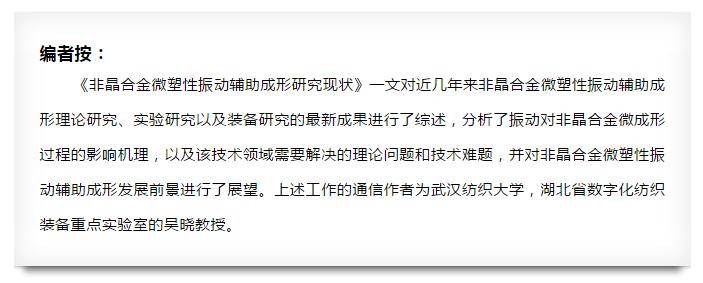

李金阳设计了Zr55Cu30Al10Ni5块体非晶合金在过冷液态区内进行低频振动挤压侧向流动的微成形实验方案,利用有限元分析软件进行了相应的数值模拟分析,在450℃下选取不同振幅(38~760N)和不同频率(0.1~2.0Hz),一定时间(避免晶化)内进行成形实验,并通过非晶合金在横向槽内的流动长度来定量地衡量非晶合金的流动变形能力,其中一组非晶合金侧挤压微成形实物对比图如图1(a) 所示。研究结果表明,引入振动场能有效提高非晶合金的微成形能力。

图1 非晶合金微成形样品

杨彬设计Zr55Cu30Al10Ni5非晶合金在振动力场作用下的双杯挤压模型,利用有限元模拟和实验的方法,研究了低频振动频率、振幅等工艺参数对非晶合金摩擦行为的影响规律,结果表明摩擦因数随着频率的增加而减小。图2振幅为360N时,3 组不同振动频率下双杯挤压成形件的试样断面图。

图2 双杯挤压成形件的截面SEM照片(振幅360N)

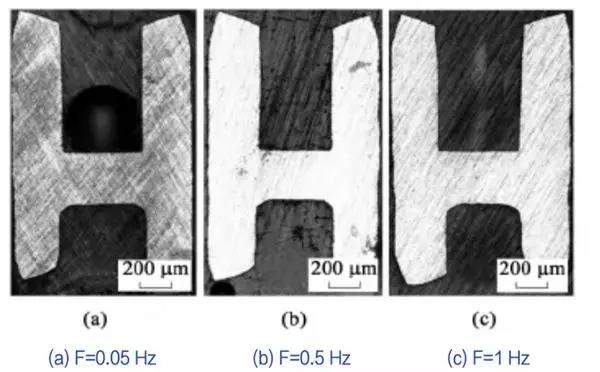

李辉设计了一套超声振动辅助金属热塑成形实验装置,将超声振动场引入到非晶过冷液流变成形中,利用Zr55Cu30Al10Ni5块体非晶合金高温单轴压缩实验,研究了非晶合金在超声振动辅助下过冷液相区内的流变行为,图1(b)是非晶合金单轴压缩成形实物图。实验结果表明,超声振动能减小非晶合金的流动应力与黏度,且输入功率越大,越有利于非晶合金的成形。图3为成形后试样表面形貌,从(a)中可以看到,常载荷模式下试样表面平整,(b)表明,施加功率1200W,频率19KHz 超声振动后试样的表面质量明显变差,且出现了内凹形成了巨大的凹坑。

图3 非晶合金单轴压缩

微塑性振动辅助成形装备研究

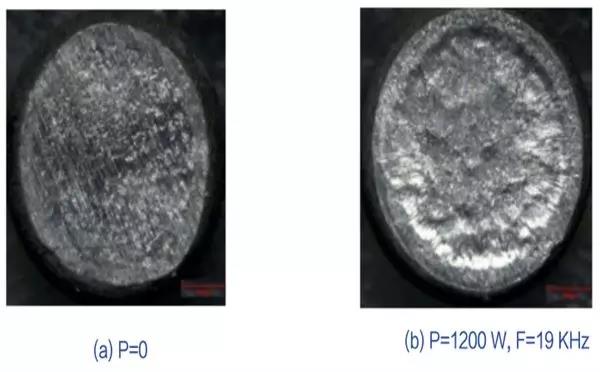

非晶合金振动辅助微成形系统主要包括高精度的成形机(如压力机)、模具系统、振动加载系统、数据采集系统、成形工艺控制系统以及加热系统等。其中,振动加载系统是关键,目前的研究主要是采用机械振动和超声波振动的方式来实现低频和高频振动源的引入,振动场的施加流程如图 4 所示。

图4 高、低频振动的施加流程图

低频机械振动场的引入比较简单,一些精密成型机自身带有循环加载模块,通过相应的软件控制成型机的加载模式,就可以将低频机械振动引入到成形工艺中。

高频 / 超声振动受工具尺寸、材料、装配及接触状态等诸多因素影响,每一个因素的改变都会对其固有频率产生较大影响,从而影响其振动效果。为了实现超声振动辅助非晶合金微成形,需要研制具有较强负载能力的超声振动平台。

目前,高、低频以及超声振动系统装备,实现了非晶合金微塑性振动成形,为进一步深入探索研究振动载荷辅助非晶合金微成形机理奠定了基础。

结语

非晶合金的振动辅助微成形技术在理论上是可行的,国内外学者在这方面进行了大量的研究和探索,取得了一些可喜的进展,也展现出巨大的应用前景。但仍有很多急需解决的问题:

(1)振动场作用下非晶合金的流变特性机理还不够完善,现有的解释和模型大多是在假设或理论分析的基础上给出的,具有说服力的实验观察还很少;

(2)需要建立能更加准确地描述非晶合金在特殊工况下的材料本构模型,根据应力、应变以及应变速率之间的关系,结合流变学理论,建立振动场作用下非晶合金流动黏度的计算模型;

(3)振动工具或模具的设计理论有待完善。一套振动成型装置就是一个振动系统,其固有频率受工具尺寸、材料、装配及接触状态等诸多因素影响,每一个因素的改变都会影响其振动效果,需要更系统的理论来指导振动成形系统的设计;

(4)振动的频率、振幅等参数的量化控制困难,需要设计更先进的振动驱动电源和控制器,以实现振动频率、振幅以及输入能量等多参数的量化调节与控制。

来源:新型工业化 2018年 第1期 陈超,吴晓《非晶合金微塑性振动辅助成形研究现状》